Kattava valmistusopas patruunoiden täyttämiseen ilman vuotoja.

Miksi höyrystinpatruunat vuotavat? Tämä on kysymys, joka saa kaikki osoittamaan sormella toisiaan siitä, mikä on todellinen syyllinen. Onko kyseessä öljy, terpeeni, heikkolaatuinen laitteisto, täyttötekniikka vai vain se, että käyttäjät jättävät patruunansa kuumaan autoon? Tämä aiheartikkeli on suunniteltu purkamaan vuotavien patruunoiden tärkeimpiä näkökohtia, jotta laboratorioiden johtajat voivat vähentää takaisinperintöjä ja lisätä asiakastyytyväisyyttä tuotteisiinsa. Kun aloin investoida säänneltyjen tuotteiden alueelle vuonna 2015, yksi ensimmäisistä tapaamistani ihmisistä esitteli minulle patruunan ja hänelle kerrottiin, että tämä muovi- ja metallipala oli yksi alan suurimmista ongelmista. Yli puoli vuosikymmentä ja useita investointeja uuttoon, valmistukseen ja jakeluun joillekin Yhdysvaltojen suurimmille höyrystinyrityksille, olen koonnut listan asioista, jotka vaikuttavat höyrystinvuotoihin.

Mikä aiheuttaa vuotoja?

Tyhjiölukon menetys – on vastaus. Syystä riippumatta, jokin, joku tai jokin tapahtuma aiheutti tyhjiölukon vapautumisen. Nykyaikaiset patruunat on suunniteltu tyhjiölukon periaatteella, ja patruunavuotojen estämiseksi laboratorion johtajat voivat monissa tapauksissa käyttää valmistusprosessin ja koostumuksen muokkaamisen yhdistelmää vuotojen estämiseksi. Kun patruuna vetää nestettä aluksi höyrystimeen, säiliön päälle muodostuu pieni tyhjiö. Tämä tyhjiö "pitää" uutteet öljykammiossa, kun taas ulkopuolinen paine työntää niitä sisällä olevia uutteita vasten. Kolme pääasiallista vuotoja (tyhjiöhäviötä) aiheuttavaa aluetta ovat:Täyttötekniikan virheet– pitkät korkkiajat, viallinen korkki, vino korkkiUuteformulaatio– Liialliset terpeeni- ja laimennusainekuormitukset, elävät hartsiseokset, hartsin kaasunpoisto,Käyttäjän toiminta– Lentämistä patruunoilla, kuumia autoja.

Valmistusvirheet ja miten ne aiheuttavat vuotoja

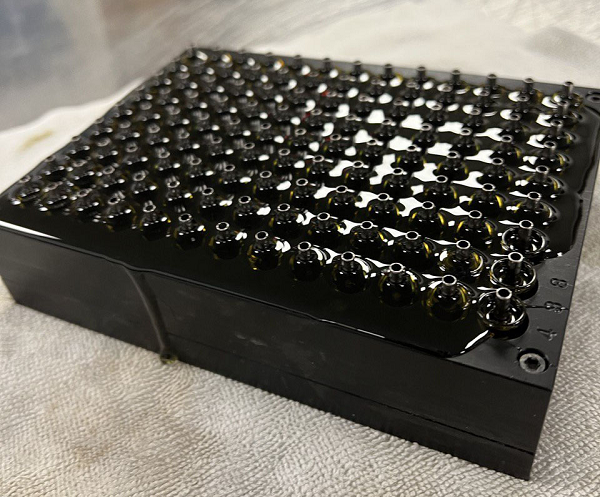

1. Liian nopea korkkiminen: Hidas korkkiminen johtaa siihen, ettei tyhjiölukon muodostumiseen ole vaikutusta tai tyhjiölukon vaikutus on heikko. Tyhjiölukon muodostumiseen tarvittava aika riippuu täytettävän uutteen lämpötilasta (sekä uutteen että patruunan lämpötilasta) ja viskositeetista. Yleissääntönä on sulkea korkki 30 sekunnin kuluessa. Nopea korkkimistekniikka varmistaa, että tyhjiölukon muodostuminen onnistuu, kun patruuna suljetaan. Ennen kuin korkki on asennettu patruunaan, uutteet altistuvat ilmakehälle. Tämän prosessin aikana uute imeytyy säiliöön, ja jos korkkia ei suljeta, kaikki uutteet valuvat ulos patruunasta. Tämä ilmiö on havaittavissa täyttökoneissa, jotka täyttävät patruunoita, mutta eivät sulje niitä – jolloin ensimmäiset täytetyt patruunat alkavat vuotaa samaan aikaan kun viimeisiä täytetään.

Lieventämismenettelyt:

Ilmeinen toimenpide on kiinnittää korkki mahdollisimman nopeasti. Jos et kuitenkaan jostain syystä pysty tähän, voit lieventää tilannetta alla olevilla tavoilla.

● Käytä voimakkaampia uutteita (90 %:n teholla, jossa on 5–6 % terpeenejä) viskositeetin lisäämiseksi. Tämä lisää lopullisen koostumuksen paksuutta ja pidentää peittämiseen tarvittavaa aikaa.

● Täyttölämpötilan alentaminen 45 °C:een pidentää korkin sulkemiseen tarvittavaa aikaa. Tämä ei toimi erittäin laimeiden liuosten kanssa, sillä useimmat patruunat vaativat korkin sulkemisen viidessä sekunnissa.

2. Viallinen korkki/korkkitekniikka: Useimmat laboratorion johtajat unohtavat korkkitekniikan arvioidessaan vuotojen määrää. Virheellinen korkkitekniikka tarkoittaa yleensä 1) korkin painamista alas vinosti tai 2) väärää kierrettä, joka muuttaa patruunan sisäpuolta eikä mahdollista patruunan kunnollista sulkeutumista.

Tässä on esimerkki kulmikkaasta kiinnityksestä – kun korkkia painetaan alas kulmassa. Vaikka patruuna näyttää ulkopuolelta vahingoittumattomalta, keskitapin kohdistus ja sisäiset tiivisteet ovat vaurioituneet, mikä heikentää patruunoiden tiivistyskykyä. Ankannokkakorkilla ja epäsäännöllisillä korkeilla varustetuissa patruunoissa on suurin todennäköisyys virhekorkkeihin. Väärät kierteet johtuvat siitä, että kierteet eivät sovi yhteen ruuvattaessa. Tämä virheellinen kohdistus aiheuttaa tiivisteiden vääntymisen lukittaessa niitä yhteen, mikä johtaa alipainehäviöön.

Lieventämismenettelyt:

●Manuaalisilla työlinjoilla: käytä suurikokoista tuurnapuristinta – suurikokoiset tuurnapuristimet (yli 1 tonnin voima) ovat helpompia käyttää ja niissä on suuri talja. Toisin kuin yleisesti luullaan, suurempi alaspäin suuntautuva voima itse asiassa mahdollistaa kokoonpanohenkilöstön tasaisemman toiminnan, mikä johtaa viallisten korkkien vähenemiseen.

● Valitse piippu- ja luotimallisia korkkeja, jotka on helppo sulkea kaikissa tilanteissa. Helposti suljettavat suukappaleet helpottavat sulkemisprosessia kaikille prosesseille ja henkilöstölle.

Uutekoostumukset ja niiden vaikutus vuotoihin

● Laimennusaineiden, liuotteiden ja liiallisten terpeenien käyttö: Uutteen puhtaus ja lopulliset koostumukset vaikuttavat merkittävästi vuotoasteeseen. Erittäin viskoosisten uutteiden, kuten D9:n ja D8:n, höyrystimet on suunniteltu tällaisille materiaaleille, ja laimennusaineiden lisääminen normaalia terpeenipitoisuutta suurempina määrinä vaikuttaa negatiivisesti ytimeen ja imukykyiseen selluloosaan. Laimennusaineet, kuten PG- tai MCT-öljy, heikentävät uutettua matriisia, mikä johtaa kuplien muodostumiseen ytimeen. Kuplat voivat kulkeutua pääöljysäiliöön ja rikkoa tyhjiötiivisteen.

●Elävä hartsi – Liiallinen terpeenikerroksen käyttö ja virheellinen kaasunpoisto: Monet ihmiset ovat raportoineet elävän hartsin vuodoista aiemmin. Pääasiallinen syyllinen (olettaen, että laitteisto ja täyttötekniikka ovat oikein) on kiteytyneen elävän hartsin terpeenikerroksen liiallinen käyttö. Tyypillisesti elävä hartsi on sekoitettava tisleen kanssa suhteessa 50/50 tislettä ja elävää hartsia lopullisen seoksen muodostamiseksi. Itse terpeenikerros (erittäin toivottu tuote) ei ole riittävän viskoosinen pysyäkseen patruunan sisällä. Formulaatiotutkijat usein pyrkiessään luomaan laadukkaampaa tuotetta käyttävät terpeenikerrosta liikaa halutessaan luoda korkealaatuisempaa tuotetta, mikä johtaa liiallisten terpeenien syntymiseen ja heikentää patruunan tyhjiölukitusmekanismia. Muita vakavampia ongelmia voi olla ylimääräisen butaanin vapautuminen, kun höyrystin alkaa lämmetä käytöstä. Ylimääräinen butaani on poistettava uuttamisen aikana laboratoriossa.

●Hartsi – Virheellinen kevyiden aromaattisten yhdisteiden kaasunpoisto: Samoin kuin elävän hartsin tapauksessa – Hartsi on kaasutettava ja kiteytettävä ennen tisleen lisäämistä. Hartsin ongelmana ovat siinä olevat kevyet aromaattiset yhdisteet – nämä kevyet aromaattiset yhdisteet (jotka osasta ovat täysin mauttomia) haihtuvat ja aiheuttavat painetta patruunan aktivoinnin aikana, mikä voi aiheuttaa patruunan tyhjilukon rikkoutumisen ja vuodon. Asianmukainen kaasunpoisto on ratkaisevan tärkeää sen varmistamiseksi, että stabiilia hartsia voidaan käyttää höyrystinpatruunoissa.

Lieventämismenettelyt:

Laimennusaineet, leikkausaineet ja ylimääräiset terpeenit:

● Käytä korkealaatuista tislettä, jonka vahvuus on vähintään 90 %, viskositeetin säilyttämiseksi.

●5–8 % terpeenien kokonaislisäystä kaikkiin makuihin laimennusaineiden pitämiseksi alhaisina.

Elävä hartsi:

●Tisleen ja elävän hartsin suhde 50 %/50 % – 60 %/40 % (terp-kerrosseos). Mikä tahansa terp-prosenttiosuus, joka on suurempi kuin 40 %, lisää vuotoriskiä – ja mikä tahansa alle 40 %:n prosenttiosuus lisää maun laimenemista.

● Varmista jäännösbutaanin asianmukainen haihtuminen lähes tyhjiössä 45 °C:ssa.

Rosiinit:

● Poista kevyet aromaattiset terpeenit asianmukaisesti kaasusta 45 °C:ssa – nämä kevyet aromaattiset yhdisteet (vaikkakin enimmäkseen mauttomia) voidaan haluttaessa kylmäloukkua ja kerätä talteen dabble-tuotteiden valmistukseen.

Käyttäjäkäyttäytyminen ja sen vaikutukset vuotoihin sekä niiden torjuntatavat

Aina kun jätät jotakin lämmitetylle alueelle, on hyvin todennäköistä, että fyysisiä reaktioita esiintyy. Joka kerta, kun käyttäjät lentävät patruunoiden kanssa, lentokoneen alhainen paine heikentää tyhjiölukkoa. Olipa kyseessä sitten yksinkertainen paineenmuutos tai monimutkainen kemiallinen reaktio, joka denaturoi terpeenejä ja aiheuttaa kaasunmuodostusta, käyttäjät rasittavat patruunoita paljon. Valmistajat voivat kompensoida joitakin, mutta eivät kaikkia, tilanteita, joille käyttäjät altistavat tuotteensa.

Patruunat kuumassa autossa:

Korkea lämpötila, keskimäärin noin 45 °C, aiheuttaa tyhjiölukkojen pettämisen.

Lieventämistekniikat:

Tavalliset tislepatruunat: Formulaatiot – joissa käytettiin 90 %:n puhtausastetta olevaa tislettä 5–6 %:n terpeenipitoisuudella – ovat tässä tilassa kestävimpiä. Elävä hartsi: Olettaen, että käyttäjät haluavat edelleen käyttää elävää hartsipatruunaa tämän tapahtuman jälkeen (elävä hartsi denaturoituu 3 tunnin kuluttua 45 °C:ssa), 60 % tislettä ja 40 % elävää hartsia sisältävä patruuna on vuotojen kestävämpi. Jos lämpötila nousee noin 45 °C:seen elävän hartsin tapauksessa, vuotojen todennäköisyys on suuri patruunoiden terpeenien kaasunmuodostuksen vuoksi. Kolofoni: Olettaen, että käyttäjät haluavat edelleen käyttää elävää kolofonipatruunaa tämän tapahtuman jälkeen (kolofonit ovat vielä herkempiä luontaisten kasvivahojen vuoksi ja denaturoituvat 3 tunnin kuluttua 45 °C:ssa), 60 % tislettä ja 40 % kolofonipatruuna on vuotojen kestävämpi. Jos lämpötila nousee noin 45 °C:seen elävän hartsin tapauksessa, vuotojen todennäköisyys on suuri patruunoiden terpeenien kaasunmuodostuksen vuoksi.

Lentokoneella tehtävät kuljetukset:

Alennettu ilmakehän paine, joka aiheuttaa patruunan tyhjiölukon pettämisen.

Lieventämisstrategia 1:

Paineenkestävä pakkaus – tämä kiinteästi suljettu pakkaus estää paineenvaihteluita vaikuttamasta patruunaan. Rehellisesti sanottuna tämä on yksi parhaista kuljetusratkaisuista, olipa kyseessä sitten lentomatka tai jopa vuoristossa ajavat jakeluautot.

Lieventämisstrategia 2:

Tavalliset tislepatruunat: Formulaatiot, joissa käytetään 90 %:n puhtausastetta olevaa tislettä ja 5–6 %:n terpeenipitoisuutta, ovat tässä tilassa selviytyvimpiä. Elävä hartsi: 60 %:n tisleen ja 40 %:n elävän hartsin patruuna kestää paremmin paineen aiheuttamia vuotoja. Kolofoni: 60 %:n tisleen ja 40 %:n kolofonipatruuna kestää paremmin paineen aiheuttamia vuotoja.

Julkaisun aika: 22. kesäkuuta 2022